Обзор теплопроводящих интерфейсных материалов для сборки модулей с охладителями

Авторы: Болдырев А.Ю.; Ветров И.Ю.

Аннотация

Разработчики современной преобразовательной техники стремятся к повышению удельной мощности преобразователей. Один из этапов данной работы — это решение задачи по повышению эффективности отведения тепла от силовых полупроводниковых ключей, таких как IGBT модули. Помимо необходимости выбора охладителя и силового IGBT ключа с минимальными тепловыми сопротивлениями, важным является выбор и правильное применение теплопроводящего материала (TIM), который обеспечит необходимый тепловой контакт модуля и охладителя.

Компания АО «ПРОТОН-ЭЛЕКТРОТЕКС» провела собственное исследование теплопроводящих материалов, результаты которого представлены в данной статье.

Введение

Во время работы IGBT модули выделяют большое количество тепла, для отведения которого применяются различные охладители. Количество тепла, которое способна отвести от себя система модуль-охладитель, определяется ее общим тепловым сопротивлением. Значительный вклад в это сопротивление вносит материал термоинтерфейса, нанесенного между основанием модуля и охладителем. У любого материала, применяемого в качестве термоинтерфейса, собственное тепловое сопротивление Rth выше, чем у алюминия или меди, из которых изготавливаются охладитель и основание модуля. Отказаться от использования TIM нельзя, потому что он компенсирует неровности, каверны и пустоты, вызванные неидеальностью совмещаемых поверхностей. Воздух, заполняющий эти неровности, препятствует нормальной теплопередаче, так как обладает низкой теплопроводностью. Для обеспечения качественного теплового контакта применяют несколько видов теплопроводящих материалов, получивших наибольшее распространение в силовой электронике, таких как: термопасты, различные типы термопрокладок, а также материалы с изменяющимся фазовым состоянием.

Традиционно разработчики преобразовательной техники используют силиконовые теплопроводящие пасты. Имея низкую стоимость, они обладают достаточно высокой теплопроводностью. Однако, теплопроводящие пасты имеют ряд недостатков, например, они способны выдавливаться из-под основания модуля из-за капиллярного и pump-эффектов во время термоциклирования. Многие термопасты подвержены пересыханию с течением времени, которое влечет за собой рост теплового сопротивления и может привести к отказу оборудования в будущем. Также для избежания нежелательных загрязнений, которые возникают при нанесении силиконовой термопасты, необходима соответствующая организация технологического процесса, которая требует дополнительных инвестиций.

С течением времени на смену термопастам пришли теплопроводящие прокладки. Термопрокладки, выполненные на основе силикона, имеют более долгий срок службы до момента пересыхания, не подвержены капиллярному и pump -эффектам и более удобны в использовании, чем термопасты. При этом термопрокладки имеют достаточно высокую стоимость относительно силиконовых теплопроводящих паст. Современные технологии позволили создать теплопроводящие прокладки, выполненные на основе графита. Графитовые термопрокладки превосходят по тепловым характеристикам силиконовые и практически не подвержены эффектам старения, что значительно увеличивает их срок службы. Однако графитовые теплопроводящие прокладки в настоящее время имеют еще более высокую стоимость, чем классические силиконовые прокладки.

Сегодня в силовой электронике все большее применение находят материалы с изменяющимся фазовым состоянием (англ. Phase-Change Material – PCM). Основное свойство PCM – это способность менять свое агрегатное состояние при достижении температуры фазового перехода. Иными словами, материал переходит из твердого состояния в жидкое при достижении определенного температурного порога. Данный процесс является обратимым, и, после снижения температуры ниже значения температуры фазового перехода, PCM вновь затвердевает.

PCM в качестве термоинтерфейса объединяет в себе преимущества классических термопаст и теплопроводящих прокладок, однако, при соблюдении температурных режимов, не подвержен пересыханию, капиллярному эффекту и эффектам деградации материала, характерным для термопаст, а также имеет гораздо более низкую стоимость по сравнению с термопрокладками. Твердое агрегатное состояние PCM материалов при нормальных условиях позволяет поставлять IGBT модули с уже преднанесенным термоинтерфейсом, что исключает технологический этап нанесения TIM у конечного потребителя и позволяет упростить и существенно ускорить монтаж модулей.

В рамках исследования TIM компанией АО «ПРОТОН-ЭЛЕКТРОТЕКС» было протестировано 3 типа теплопроводящих материалов:

- Силиконовая термопаста;

- Графитовая подложка;

- PCM (парафиносодержащий).

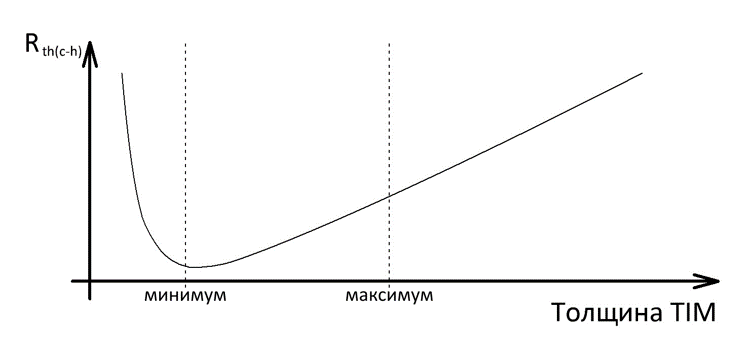

Толщина слоя TIM

Чтобы минимизировать собственное тепловое сопротивление термоинтерфейса, необходимо подобрать минимально достаточную толщину слоя TIM, которая способна компенсировать неровности основания модуля и охладителя. Основываясь на опыте применения теплопроводящих материалов, для силовых полупроводниковых приборов, таких как IGBT модули, оптимальная толщина слоя TIM составляет от 50 до 90 мкм.

Рисунок 1. Зависимость теплового сопротивления Rth(c-h) от толщины теплопроводящего материала

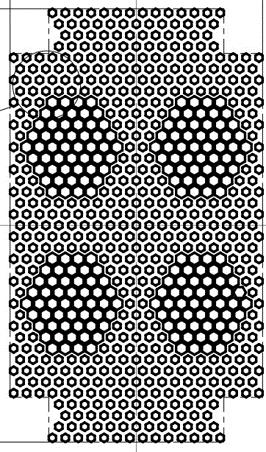

Процесс нанесения

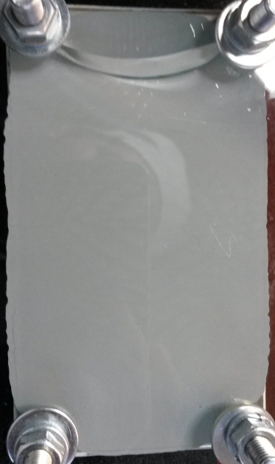

Условно жидкие материалы, такие как силиконовая термопаста и PCM, наносились на основание модуля при помощи трафарета сотовой структуры. Применение трафарета данного типа обеспечивает равномерную толщину слоя и высокую повторяемость рисунка. Выбор рисунка обусловлен свойством шестиугольников наиболее эффективно заполнять площадь поверхности. Площадь и количество отверстий, в совокупности с толщиной трафарета, позволяют обеспечить необходимую толщину и равномерность слоя TIM. Структура трафарета для нанесения, используемого в процессе испытаний, представлен на рисунке 2а.

Неоднородность рисунка трафарета необходима для компенсации деформаций основания, вызванных внутренней топологией IGBT модуля. Как видно из рисунка 2б, с использованием такого типа трафарета происходит полное распределение материала. В местах, где обеспечивается прямой контакт металл-металл, например, в области монтажных отверстий, попадание TIM при монтаже модуля нежелательно, так как это препятствует нормальному распределению материала в центре основания модуля.

После нанесения PCM на основание модуля материал необходимо подвергнуть сушке, так как в его составе находится растворитель. Наличие растворителя необходимо для упрощения процесса нанесения.

Силиконовые и графитовые подложки, в отличие от термопаст, не нуждаются в дополнительном оборудовании для нанесения.

|

|

| а | б |

Рисунок 2. Структура трафарета для нанесения PCM (а), распределение материала на основании (б).

Испытания материалов

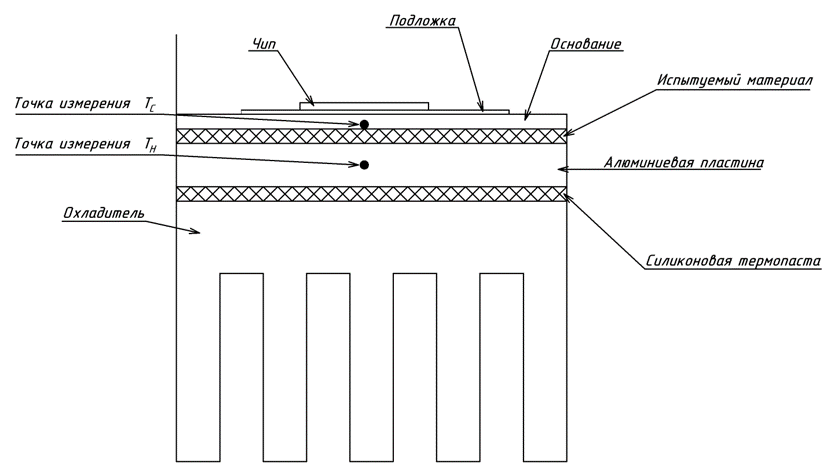

Основной критерий сравнения материалов — изменение значения теплового сопротивления основание модуля‑охладитель (Rth(c-h)). Наибольшее влияние на данный параметр оказывает длительное воздействие повышенной температуры. В качестве сравнительного испытания было проведено высокотемпературное хранение (испытание на старение). Методика проведения испытаний: модули монитуются на алюминиевую пластину через один из типов TIM (силиконовая термопаста, PCM и графитовая подложка). Затем сборка устанавливается на охладитель через силиконовую термопасту. В основании модуля, непосредственно под чипами, а также в алюминиевой пластине просверлены отверстия для установки термопар. Схема установки для испытаний представлена на рисунке 3.

Рисунок 3. Схема проведения измерения значения Rth(c-h).

Рисунок 3. Схема проведения измерения значения Rth(c-h).

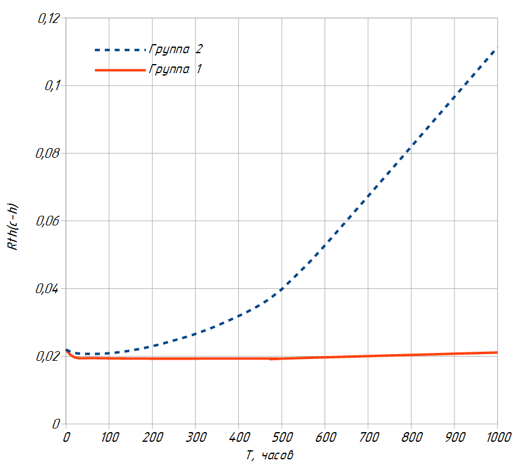

Для проведения высокотемпературного хранения модулей с преднанесенным PCM были выбраны две группы, которые испытывались в различных режимах:

- Группа 1:

Модули испытывались при температуре Т = 100°С в течение 500 часов, после чего температура была увеличена на 10°С (до 110°С), и испытания продолжились еще 500 часов. Общее время испытаний модулей суммарно составило 1000 часов.

- Группа 2:

Модули испытывались при температуре Т = 150°С, в течение 1000 часов без изменений температурного режима.

Основным критерием выбора температуры для испытаний PCM является наличие парафина в составе материала. Температура испарения парафина при нормальных атмосферных условиях равна 90°С, но, так как материал находится в ограниченном пространстве под давлением, испытания проводились при более высоких температурах.

Силиконовая теплопроводящая паста и графитовые подложки были испытаны на температурах 150°С и 135°С соответственно.

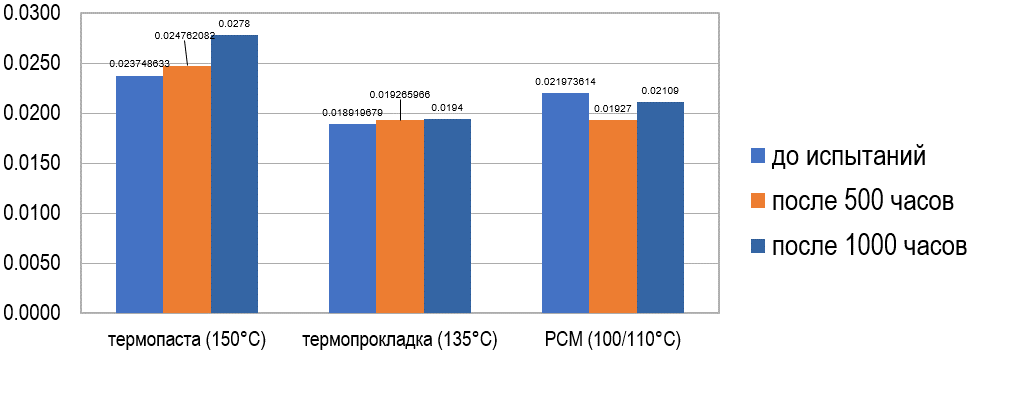

Результаты испытаний представлены на рисунках 4 и 5.

До проведения высокотемпературного хранения наибольшее значение Rth(c-h) показала силиконовая термопаста. Также в процессе испытаний она показала наибольший рост значения теплового сопротивления. После 1000 часов испытаний силиконовая термопаста частично высохла и потрескалась.

Графитовые подложки, как видно из результатов испытаний, показали наименьшее первоначальное значение теплового сопротивления Rth(c-h). После 500 часов испытаний их тепловое сопротивление стабилизировалось на уровне 0,0193 К/Вт и сохранялось до окончания высокотемпературного хранения.

Для модулей с преднанесенным PCM, в группе 1, значение Rth(c-h) снизилось и стабилизировалось на отметке 0,0193 К/Вт до момента повышения температуры до 110°С (после 500 часов), далее наблюдается постепенный рост значения Rth(c-h), и после 1000 часов испытаний составило 0,0211 К/Вт. После демонтажа модулей материал сохранил способность изменения фазового состояния и при нагревании выше 45°С PCM переходил из твёрдого состояния в жидкое.

Для модулей с преднанесенным PCM, в группе 2, так же как и в группе 1, заметно снижение и стабилизация значения Rth(c-h), однако, после отметки примерно в 100 часов, наблюдается рост теплового сопротивления. К отметке в 1000 часов значение Rth(c-h) превысило 0,1100 К/Вт. После испытаний TIM утратил способность изменять фазовое состояние. В процессе испытаний парафин испарился из состава материала, TIM потерял свои phase-change свойства и полностью высох. В таком состоянии PCM трудноудалим с поверхностей модуля и охладителя без механической обработки.

Рисунок 4: Значения Rth(с-h) двух групп модулей, с преднанесенным PCM, испытанных на 150°С и 100/110°С

Рисунок 4: Значения Rth(с-h) двух групп модулей, с преднанесенным PCM, испытанных на 150°С и 100/110°С

Рисунок 5: Изменения значений Rth(с-h) модулей в процессе испытаний

Заключение

Из проведенных испытаний можно сделать вывод, что применение парафиносодержащего PCM при температуре основания модуля свыше 100°С нежелательно и с течением времени может привести к отказу IGBT из-за перегрева. Однако, при обеспечении должного охлаждения и соблюдения режимов работы приборов, при которых основание модуля не будет разогреваться свыше 100-110°С, у РСМ есть ряд преимуществ, а именно:

- Низкая стоимость материала относительно теплопроводящих прокладок;

- Стойкость к капиллярным и pump-эффектам;

- Стойкость к пересыханию в течение длительного периода времени;

- Возможность поставки модулей с уже преднанесенным на основание материалом.

Графитовые термопрокладки возможно использовать для высоконагруженных систем, там, где важна высокая мощность и где температуры основания модуля будут близки к максимально допустимым. Графитовые подложки практически не подвержены эффектам старения и негативному влиянию циклических температурных воздействий, данный тип материала не выдавливается из-под основания модуля и при монтаже полностью повторяет форму основания модуля и охладителя, что обеспечивает плотное прилегание к контактным поверхностям. Благодаря вышеперечисленным преимуществам графитовые подложки прослужат гораздо дольше термопаст или силиконовых термопрокладок. Также к преимуществам графитовых подложек можно отнести возможность их многоразового использования.

Как показывают испытания, не стоит списывать со счетов и силиконовые термопасты. Несмотря на все свои недостатки, силиконовая термопаста по-прежнему остается самым дешевым теплопроводящим материалом, имеющим достаточно низкое тепловое сопротивление. При работе модулей на температурах, не превышающих 130°С, силиконовая термопаста может обеспечить продолжительный ресурс работы модуля до его замены.